- Autor Alex Aldridge [email protected].

- Public 2023-12-17 13:40.

- Zadnja promjena 2025-06-01 07:36.

Ključna razlika - pleksiglas naspram polikarbonata

Inženjerski termoplastični polimeri kao što su polietilen, polipropilen, polivinil kloridi, polikarbonat, poliakrilati vrlo su popularni u današnjem svijetu zbog izvrsne kombinacije fizičkih i kemijskih svojstava. Međutim, nijedna od ovih plastika ne pokazuje potpunu savršenost. Perspex i polikarbonat dvije su takve vrste amorfnih inženjerskih termoplasta koje posjeduju različit skup svojstava sa svojim prednostima i nedostacima. Ključna razlika između Perspexa i polikarbonata je u tome što se Perspex proizvodi polimerizacijom monomera iz obitelji akrila, dok se polikarbonat proizvodi polikondenzacijskom polimerizacijom fosgena i BPA (bisfenol A) ili transesterifikacijom taline DPC i BPA.

Što je Perspex?

Perspex® je komercijalni naziv akrilnih ploča koje su prvi otkrili ICI znanstvenici 1934. Perspex® je registrirani zaštitni znak tvrtke Lucite International, koja djeluje pod Mitsubishi Chemical Corporation. Perspex® akril je bio prvi akrilni proizvod registriran pod sintetskim smolama u obliku ploča, šipki, cijevi i drugih oblikovanih dijelova. Porodica akrilata uključuje polimere monomera akrilonitrila, hidroksietil metakrilata, akrilamida, metil cijanoakrilata, etil cijanoakrilata, metil akrilata, etil akrilata, trimetilolpropan triakrilata i metil metakrilata. Polimerizacija metil metakrilata u polimetil metakrilat (PMMA) bilo je prvo otkriće akrilatnih polimera 1877. godine od strane njemačkih kemičara Fittiga i Paula. Nakon komercijalizacije akrilnih ploča, prvi put su korištene tijekom Drugog svjetskog rata za vjetrobrana, nadstrešnice i kupole za topove na zrakoplovima i otvore za periskop na podmornicama.

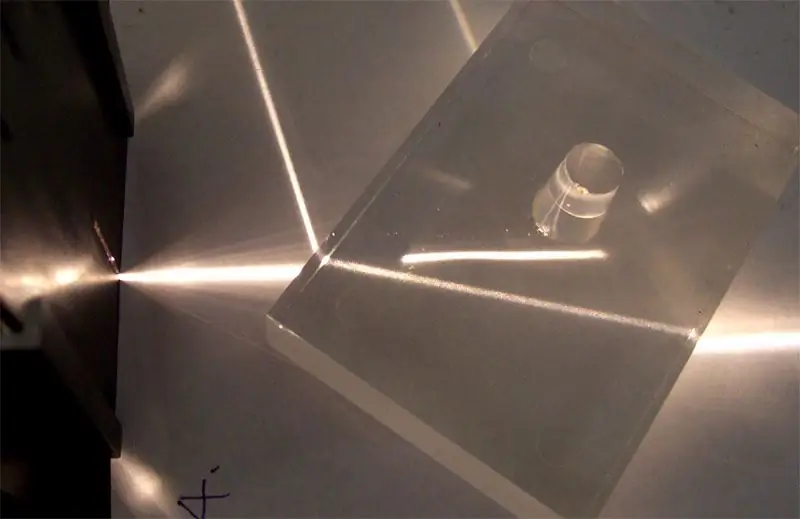

Slika 1: Refrakcija u bloku od akrilnog stakla

Perspex® pruža izvrsnu optičku jasnoću, kemijsku otpornost, dobru otpornost na habanje i izvrsnu površinsku tvrdoću što čini proizvod prikladnim za širok spektar primjena uključujući optičke leće, medicinsku dijagnostiku, kozmetička ambalaža i automobilska stražnja svjetla. Perspex® polimeri su idealni za ekstruziju i injekcijsko prešanje; može se koristiti za proizvodnju rasvjetnih proizvoda kao što su LED, ekstrudirane difuzorske ploče, profili i cijevi. U usporedbi s drugim uobičajenim termoplastima, akrilatni polimeri su skupi zbog svojih kombinacija dobrih fizičkih i mehaničkih svojstava kao što su otpornost na vremenske uvjete, visoka čvrstoća i briljantna jasnoća. PMMA ima temperaturu staklastog prijelaza od 105-107 °C, a indeks loma 1.49, što je usporedivo s onima od stakla (1,60). Stoga se PMMA ponekad naziva 'organsko staklo'. Zbog svoje visoke otpornosti na hranu, masti, ulja, neoksidirajuće kiseline, lužine, soli, minerale i alifatske ugljikovodike, PMMA se široko koristi kao materijal za hranu i kao materijal za pakiranje. Međutim, nije otporan na jake kiseline, aromatske i klorirane ugljikovodike, ketone, alkohole i estere. Stabilnost dimenzija je dobra, ali ima manju otpornost na udarce.

Što je polikarbonat?

Polikarbonat je dobro poznati prozirni i amorfni inženjerski termoplastični materijal koji ima širok raspon izvanrednih svojstava. To je lagani termoplast, ali ima izvrsnu žilavost, dimenzijsku stabilnost, toplinsku otpornost i optičku jasnoću. Zbog svoje visoke električne otpornosti, polikarbonat se široko koristi za proizvodnju mnogih električnih i elektroničkih dijelova i komponenti. Zbog svoje optičke čistoće, polikarbonat se koristi za izradu naočalnih leća i nekih drugih digitalnih medija kao što su CD i DVD. Zbog svog širokog spektra svojstava, polikarbonat se koristi u širokom rasponu primjena od uobičajenih kućanskih predmeta do automobilske i zrakoplovne opreme i dodataka. Osim toga, ovaj se termoplastični materijal također koristi za izradu stakla otpornih na ogrebotine, medicinske i građevinske opreme, štitova za nerede, zaštitnih kaciga i leća za prednja svjetla. Povijest polikarbonata seže u rane 1890-e kada je A. Einhorn prvi proizveo polikarbonatne kristale reakcijom resorcinola i fosgena u piridinskom otapalu. Kasnije, 1950-ih, komercijalni proizvođači, naime Bayer i GE, uspjeli su komercijalizirati procese za proizvodnju polikarbonatne smole na bazi bisfenola A (BPA).

Slika 2: Boca za vodu izrađena od polikarbonata

Trenutno se koriste dvije metode za proizvodnju polikarbonatnih smola. Prva metoda je dvofazna međufazna polikondenzacijska polimerizacija fosgena i BPA, a druga metoda je transesterifikacija taline DPC i BPA na 300 °C i niskom tlaku. Molekularna težina polikarbonatnih smola varira od 22 000 do 35 000 g/g mol. Temperatura staklastog prijelaza je između 145 - 150 °C. Prisutnost glomaznih aromatskih arilnih prstenova u okosnici polikarbonata razlog je njegovih tehničkih svojstava. Talište polikarbonata je oko 230 °C. Ima dobru dimenzijsku stabilnost, otpornost na puzanje i visoku otpornost na udarce. Polikarbonat se smatra inertnim materijalom; stoga se široko koristi kao plastika za hranu. Nedostaci polikarbonata uključuju nisku UV otpornost i hidrolizu alkalijskim otopinama kao što su kalijev hidroksid, natrijev hidroksid, itd.

Koja je razlika između plekseksa i polikarbonata?

Perspex u odnosu na polikarbonat |

|

| Perspex je registrirani zaštitni znak Lucite International za akrilne ploče. | Polikarbonat je uobičajeni naziv (nije komercijalni naziv). |

| Proizvodnja | |

| Perspex se proizvodi polimerizacijom akrilnih monomera ili njihovih kopolimera. | Polikarbonat se proizvodi međufaznom polikondenzacijskom polimerizacijom fosgena i BPA ili transesterifikacijom taline DPC i BPA na 300 °C i niskom tlaku. |

| Jasnoća | |

| Bistroća je vrlo visoka, gotovo jednaka staklu. | Jasnoća je niska u usporedbi s plekseksom. |

| Temperatura staklenog prijelaza | |

| 105- 107 °C | 145 - 150 °C |

| Otpornost na vremenske uvjete | |

| Otpornost na vremenske uvjete je vrlo visoka. | Ovo ima nisku UV otpornost. |

| Aplikacije | |

| Perspex se koristi u optičkim lećama, medicinskoj dijagnostici, kozmetičkoj ambalaži, automobilskim stražnjim svjetlima, vjetrobranskim staklima itd. | Polikarbonat se koristi u glazurama otpornim na ogrebotine, medicinskoj i građevinskoj opremi, štitovima za nerede, zaštitnim kacigama itd. |

Sažetak - Perspex u odnosu na polikarbonat

Perspex je trgovački naziv za akrilne ploče koje se proizvode polimerizacijom akrilnih monomera i njihovih kopolimera. Široko se koristi u medicinskoj industriji, proizvodnji leća, automobilskoj industriji i industriji pakiranja zahvaljujući dobroj otpornosti na kemikalije i vremenske uvjete te izvrsnoj prozirnosti. Polikarbonat je generički naziv za industrijsku plastiku proizvedenu od bisfenola A i ima širok raspon primjene od kućanskih predmeta do zrakoplovne i automobilske industrije. Polikarbonat je dobro poznat po svojoj izvrsnoj krutosti, maloj težini, prozirnosti i električnim izolacijskim svojstvima. Ovo je razlika između perspeksa i polikarbonata.

Preuzmite PDF verziju Perspexa u odnosu na polikarbonat

Možete preuzeti PDF verziju ovog članka i koristiti ga za izvanmrežne svrhe prema napomeni o citatu. Ovdje preuzmite PDF verziju Razlika između pleksi stekla i polikarbonata